El cliente acude al taller con un Citroen C3 1.6 HDI con el código de motor (DV6TED4) del año 2005 y con la gestión de motor Bosch EDC 16C34, con los códigos de averías P0045 , P0238 y P0299.

Rotura de turbo por falta de engrase

La conexión OBD se localiza bajo el volante cerca al reposapiés. |

|

Comprobaciones

Antes de cambiar el turbo por uno nuevo o reconstruido hay que realizar un proceso de reparación de varios componentes que son los que provocan la rotura del turbo.

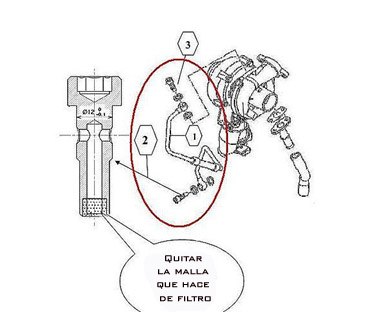

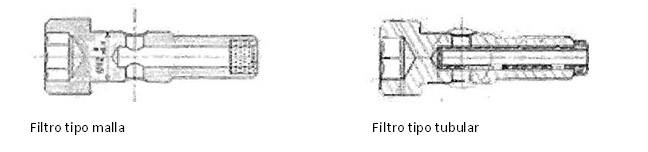

El manguito que lleva el aceite al eje del turbo lleva una malla (o también puede llevar un filtro tubular) para evitar que lleguen partículas sólidas al mismo. El problema es que este filtro a veces puede llegar a taponarse provocando la rotura del turbo por falta de engrase.

Existen diferentes informaciones de servicio por parte del fabricante y trataremos de resumir en esta nota técnica la última de ellas que incluye y complementa a las anteriores.

El fabricante establece que las roturas de turbo se producen por posible contaminación del aceite provocando el taponamiento antes citado debido sobre todo a dos razones. Por un lado el mantenimiento deficiente en los intervalos de cambio de aceite y falta de supervisión del nivel correcto y por otro lado no realizar el cambio de aceite tal como recomienda la marca. La marca recomienda realizar el cambio de aceite con el motor caliente, por gravedad, con el filtro de aceite desmontado y dejando escurrir el aceite al menos 10 minutos para evitar que una cantidad de aceite residual se mezcle con el nuevo.

Al sustituir el turbo es necesario llevar a cabo las siguientes operaciones para asegurar una reparación exitosa.

-Tornillo racor de engrase lado bloque y junta (eliminar el filtro que se encuentra en su interior).

-Tubos de engrase y retorno.-Racor de retorno y junta.

-Filtro de aspiración de filtro de aceite (alcachofa). Después de realizar una limpieza de circuito volver a sustituir.

-Varilla de aceite de color naranja que sustituye a la de color amarillo (el nivel de aceite máximo del cárter aumenta de 3.75 litros a 3.95).

-Aceite y filtro de aceite (puede ser necesario más de una vez para limpiar el circuito).

-Aditivo de limpieza para el circuito de aceite.

-Tuercas de fijación de los inyectores (8 en total).

En caso necesario también sustituir filtro de aire y tapa desaceitadora de la culata que incluye la válvula reguladora de los vapores de aceite del cárter. Es importante revisar este punto pues unos vapores excesivos en el cárter dificultan el retorno del aceite que engrasa el eje del turbo.

En el circuito de engrase pueden formarse grumos o lodos de aceite degradado o sucio que pueden taponar el paso de aceite.

La limpieza se realizará con el turbo roto para evitar contaminar el nuevo en el caso de que no haya fuga por el eje del mismo. En caso contrario se taponará la entrada de presión de aceite al turbo para evitar fugas hacia la admisión y escape. Tener cuidado en este punto de que los restos del posible turbo roto se vuelvan a aspirar con el motor en marcha (desconectar el tubo de admisión del colector en este caso).

Tras cada fase de limpieza del circuito de engrase evaluar el contenido de posibles restos de grumos y lodos y volver a realizar otra limpieza si procede.

Es conveniente desmontar el cárter para limpiarlo a fondo y sustituir el filtro de aspiración de la bomba de aceite en el momento de llevar cabo la primera limpieza (además del propio filtro de aceite).

Atender a las instrucciones paso a paso del fabricante del vehículo o suministrador del turbo para llevar a cabo las limpiezas del circuito de engrase y posterior montaje del turbo nuevo para no dañarlo. De igual manera atender a las instrucciones del aditivo para realizar la limpieza del circuito de engrase.

Comprobar la presión del circuito de engrase.

Se puede llevar a cabo una comprobación de la presión con un manómetro o por caudal de la bomba de aceite. La presión correcta de aceite comprobado en el racor de entrada del turbo deberá estar entre 1.3 bares de mínima a ralentí y casi 3 bares a 4.000 rpm. Si comparamos la presión del aceite en la entrada del turbo y la medida en la campana del filtro de aceite la diferencia de presión máxima admisible si el circuito está limpio es de 0.4 bares.

La segunda comprobación que se puede llevar a cabo es la del caudal de aceite en el racor de retorno del turbo. Si arrancamos el motor y mantenemos éste un minuto al ralentí el caudal aportado por la bomba debe ser de mínimo 300 cc de aceite.

Estas comprobaciones se llevarán a cabo con el motor en caliente.

En caso de que la presión de la bomba de aceite no sea la correcta es necesario buscar la anomalía que impide una presión correcta (bomba de aceite defectuosa, refrigerador del aceite, desgaste de alguna parte del motor que hace caer la presión..)

Revisión de la estanqueidad de los inyectores en la culata:

|

|

MIAC SL |