Pulse en la imagen para ampliarla |

Vehículo afectado: Ford Mondeo del año 2002. El cliente acude al taller con un Ford Mondeo del año 2002, diesel, con designación motor HJBA 2.0L y sistema CR-Delphi EEC5/EDC. El motivo de la visita es que el vehículo presenta un arranque en frío deficiente, el motor se cala después de arrancar.El cliente explica que estos síntomas han aparecido después de un viaje en el que pasaron por un puerto de montaña. |

|

El taller dispone del nuevo equipo de diagnosis multimarca CDP + de MIAC. Esta herramienta que incluye vehículos de este mismo año, incorpora entre sus novedades el modo grabación, una grabación de parámetros en tiempo real que detecta y almacena los fallos esporádicos. La comunicación entre el hardware y el software se puede realizar por bluetooth o por cable USB. Realizamos una lectura de códigos de avería haciendo "click" en el botón de la izquierda, y observamos los siguientes fallos almacenados en la memoria motor del vehículo: P0251: Control de dosificación de combustible de la bomba de inyección, leva/rotor/inyector - Circuito defectuoso. P1211: Presión de control de inyector, presión alta/baja |

||

Pulse en la imagen para ampliarla Pulse en la imagen para ampliarla Pulse en la imagen para ampliarla Pulse en la imagen para ampliarla Pulse en la imagen para ampliarla Pulse en la imagen para ampliarla |

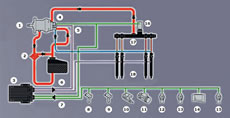

Antes de comenzar algún tipo de procedimiento de resolución, es importante conocer en profundidad el sistema del vehículo del que se está hablando, en este caso el sistema Common Rail de Delphi Un motor Common Rail está diseñado para suministrar presión constante de combustible a los inyectores controlados electrónicamente, esto significa que el suministro de combustible no depende de la velocidad del motor. El sistema está formado por varios componentes que cumplen una función vital en el funcionamiento general del sistema. Las altas presiones (de hasta 2000 bar) presentes en un sistema Common Rail requieren que cualquier fallo debe ser diagnosticado con rapidez y que cualquier componente defectuoso sea sustituido de inmediato. Si no se hace, puede ocasionar daños prolongados en el sistema y en el motor. El diagrama de la Fig.3 muestra la distribución del sistema Common Rail de Delphi y la colocación de los distintos componentes que lo forman. 1- Bomba de alta presión A continuación aparece descrito el funcionamiento de algunos de las partes más importantes: La bomba de alta presión es la encargada de generar la alta presión que se acumula en el rail y se redistribuye a los inyectores a través de las tuberías de alta presión. La DCU es el unidad que controla las funciones del sistema Common Rail. La válvula de control de presión se utiliza para controlar la presión en el carril regulando la cantidad de combustible enviado a los componentes alimentados por la bomba de alta presión. El rail es un acumulador de alta presión.

El sensor de alta presión localizado en el rail se utiliza para transmitir el valor de la presión a la DCU. Este valor se utiliza para calcular el flujo y el avance de la inyección.

Una vez conocido su funcionamiento, comenzamos el proceso de análisis de los componentes, y observamos la presencia de agua en el filtro de combustible. Esta presencia ha podido ser originada porque durante la conducción por el puerto de montaña el depósito disponía de poco combustible. La inclinación del depósito ha podido provocar que la bomba de alta presión haya aspirado parte de aire. El agua contenida en el aire se ha condensado, formando gotas dentro del filtro de combustible, obstruyéndolo e impidiéndole realizar su misión. La solución consiste en la sustitución del filtro de combustible por uno nuevo.

Una vez sustituido el filtro de combustible, conectamos de nuevo el equipo de diagnosis CDP + de MIAC al vehículo, y comprobamos que han desaparecido los códigos de averías presentes. El funcionamiento del vehículo es de nuevo correcto. |